|

|||||||||||||||||||||||||||

Retrouvez les pieds

et rotules

|

Une visite à l'usine FLM (2)encore mieux, et encore moins cher (ils sont fous ces Goths !)

par Thierry Rebours

Constatant depuis quelques semaines un retard de livraison tout à

fait inhabituel chez ce fabriquant et ne reculant devant aucun

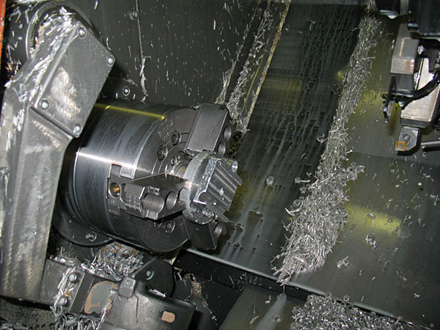

1- La maîtrise totale du processus.Chez FLM, pratiquement toute la transformation, de la barre d’aluminium sans plomb au produit fini, est faite maison et chaque produit est sans l’ombre d’un doute fabriqué 100% en Allemagne. Le caractère presque artisanal de cette production associé à un contrôle manuel à toute étape, fait que presque quatre semaines sont nécessaires de la première découpe au produit fini.

La barre d’aluminium est tronçonnée en morceaux adaptés à la pièce à produire Le morceau est ensuite placé dans le tour à commande numérique pendant 6 minutes environ pour cette pièce à usinage complexe, mais seulement 1 minute pour un boîtier ou une boule.

2- La rigueur de l’assemblageLes rotules sont montées par séries afin de rationaliser la production et d’en assurer l’homogénéité. Toute la phase de montage est réalisée à la main et testée à tous les niveaux.

Calme et concentration sont requis pour le montage.

W. Bürklin teste chaque élément à chaque phase du montage pour s’assurer que les premières séries sont conformes au cahier des charges.

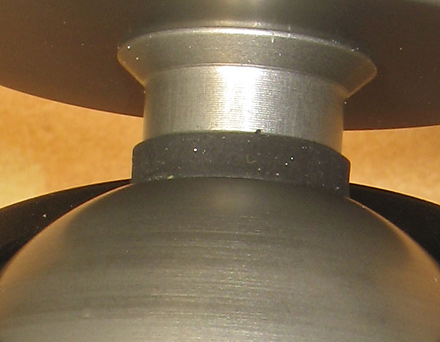

3- L’exigence à tous les niveauxFort de ses 15 années d’expérience en rotule centrée, FLM n’utilise que des matériaux nobles à la qualité éprouvée. Le bassin industriel dense de la région permet de trouver des partenaires à la pointe de la technique actuelle. Méticuleux comme un horloger, et ingénieur opiniâtre, Werner Bürklin a mis en place un programme visant à améliorer encore la qualité de ses produits, notamment : - Remplacement du sablage, par un microbillage, permettant une surface plus fine de l’aluminium.

- Nouvelle technique d’anodisation rendant la surface très douce au toucher et en même temps particulièrement résistante aux chocs et rayures. - Nouveaux boutons environ 25% plus petits, en assurant la même qualité de serrage, mais avec une allure générale plus fine et élégante. On reste fidèle à 1 bouton = 1 fonction.

- Pose d’un joint sur la gorge de la rotule.

- Nouveau mécanisme interne breveté permettant un blocage de la boule et un réglage de la friction particulièrement efficace (mesures en cours, mais aboutissant probablement à une capacité de charge doublée) - Mise en place de nouveaux tests de mesure de cette capacité de charge (voir plus bas). - Numérotation des rotules avec millésime (comme des appareils photos, unique en son genre !) afin de conserver la trace de la production, et les types et cotes exactes des pièces qui la composent pour pouvoir assurer un sav efficace des années après.

- Nouveau boîtage plus en rapport avec la qualité des produits. 4- Donc c’est la panique, ou presque…Corollaire de tout ça, il a fallu intégrer dans le flux de production normal les phases d’études, de prototypage et présérie, correction ou rectification de pièces (l’ordinateur ne remplace pas le ressenti sur le mouvement onctueux de la boule qui se déplace avec un serrage de friction engagé !)...

... mais surtout la nécessité de remplacer l’intégralité des pièces détachées dans les bacs de montage

En comptant une moyenne de 20 pièces différentes multiplié par les 5 modèles actuellement concernés, cela représente de nombreuses heures supplémentaires et le fonctionnement de l’usine l’été prochain.

5- Conclusion provisoireUne rotule, ça doit tenir la charge. Le test est simple, brutal et efficace comme on les aime. La rotule est fixée au mur et on tire dessus avec un dynamomètre jusqu’à ce que ça bouge.

Au delà de ces valeurs, il est essentiel de savoir qu’une rotule pourra absorber les vibrations ou retenir une chambre 7x17 ou un Canon EOS 1 MK3 avec un zoom 80-200/2.8 sur une tête panoramique sans broncher et sans décalage au serrage.

Les choses avancent dans le bon sens depuis que Galerie-Photo et FLM font route commune (2 ans déjà) pour vous proposer des produits toujours mieux finis au plus juste prix. Vos besoins et demandes sont régulièrement pris en compte (c’est ainsi que les systèmes d’adaptation rapides sont passés du gris au superbe noir satiné, que la LB60 va maintenant être déclinée en 2 versions, ¼ et 3/8, etc.) et ce n’est pas fini. FLM vient de décrocher une ouverture vers les marchés géants et très exigeants sur la qualité de la Corée et de la Chine, et nul doute que la Photokina 2008 sera riche avec cette nouvelle gamme sur la table.

Retrouvez les pieds et

rotules

Dernière modification : 2008

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||