[abonnement gratuit]

l'auteur

|

Jean-Louis Maignaut

retraité, ancien cadre dans un établissement de la Cie de St Gobain

(céramiques industrielles) où il a œuvré dans différents services :

techniques, contrôle qualité, informatique, etc. A fait ses premières

photos dans les années 50.

maginwald@orange.fr

|

|

|

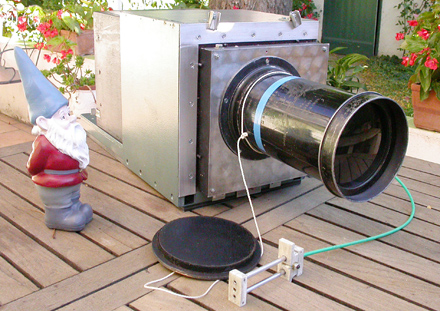

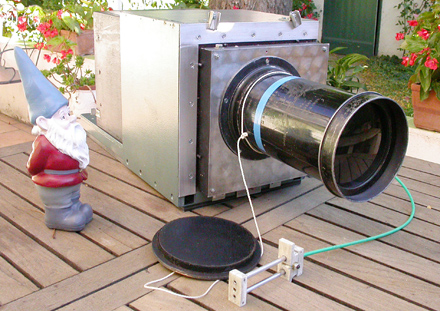

Construire un obturateur de grande taille

par Jean Louis Maignaut

Pourquoi construire

un obturateur de grande taille ?

C'est la troisième et dernière phase d'une

« Aventure » qui a démarré avec la remise en route d'un vieil objectif

Dallmeyer 4A (457 mm, f/4) à flou variable, suivie de la construction

d'une chambre à tiroir pour pouvoir l'utiliser. Même en lumière faible

avec les surfaces les moins sensibles encore disponibles, les problèmes

sont fréquents à moins de diaphragmer fortement, ce qui ne permet pas

d'utiliser l’objectif à l'ouverture pour laquelle il est censé donner le

meilleur de son flou : L’optique pour laquelle j’ai effectué ce travail

est un 457 mm ouvrant à f4 de type soft focus variable. Si l’on veut

l’utiliser aux ouvertures maximales (4 à 5,6) pour bénéficier de la

fonctionnalité "soft" dans des conditions d’éclairage courantes et avec

des films de 100 ISO ou plus, on se trouve souvent confronté à des

durées d’exposition minimales qui ne peuvent être assurées "au béret" ne

serait ce que pour éviter un "bougé" (en portrait par exemple) ou une

surexposition trop importante. Evidemment il est illusoire d'espérer obtenir des

vitesses supérieures au 1/50° avec des ouvertures mécaniques de l'ordre

de 120 mm de diamètre avec ce choix de fonctionnement. Exposer plus de 1

seconde au bouchon ou au béret ne requiert aucune qualité particulière

si ce n'est de ne pas être affecté par la maladie de Parkinson ou le

bégaiement. Seuls Lucky Luke et les diplômés de l'ENSP(olice) peuvent se

targuer de « shooter » au ¼ de seconde au béret.

Le challenge est de pouvoir couvrir la gamme entre 1 seconde et un

fulgurant 1/15° à F/4 sans filtre gris ou sans obligation d'opérer au

lever du jour ou d'attendre la tombée de la nuit. Paradoxalement, les

technologies actuelles peuvent venir à notre secours sans problème et il

est possible (si cela sert à quelque chose) d'envisager le 1/9,3 ou le

1/11,8 de seconde, si l'on sait les mesurer : une pincée de composants

suffit.

Mais avant tout, le plaisir d'expérimenter

et de faire travailler ses dix doigts.

La solution retenue

La version réalisée n'est certainement pas

originale, elle offre la particularité de ne nécessiter qu'une course

réduite du rideau et donc de permettre une vitesse de translation

réduite, ce qui est avantageux au niveau des contraintes. Un avantage

supplémentaire : il y a une course aller et une course retour, ce qui

permet, dans l'intervalle, l'introduction d'une temporisation

(électromécanique) La vitesse de translation est la même pour toutes les

durées choisies on n'est donc pas tributaire des non linéarités de

tension des ressorts.

Pour autant l'encombrement n'est pas réduit.

Il n'y a pas d'armement préalable, l'énergie d'ouverture est fournie par

l'opérateur à l'aide d'un déclencheur/tracteur souple à longue course

(comme pour les obturateurs GITZO qui offraient un diamètre d'ouverture

de 60 à 80mm) avec comme contrainte d'exiger un effort un peu plus

important, ce qui impose de « travailler » la mécanique au mieux en

termes de masses en mouvement et de frottements.

Le plan d'attaque...

Une précision

Bien qu'il utilise un rideau, cet

obturateur se comporte comme un obturateur d'objectif à secteurs ou

lamelles, obturateur dit « central » placé derrière l'optique mais il en

est la version la plus élémentaire car il ne comporte que deux secteurs.

Ne pas confondre avec ceux dit « de plaque » ou le rideau se déplace au

plus près de la surface sensible ce qui permet en jouant sur la largeur

de la fente ou la tension du ressort d'obtenir des vitesses plus

importantes.

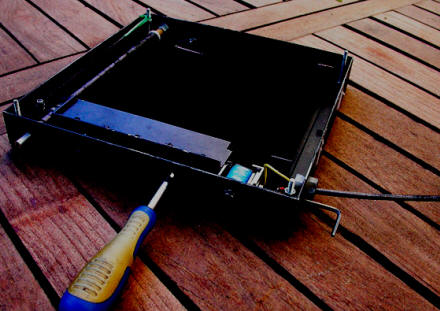

Détails de construction

Rien d'extraordinaire, outillage à main,

visserie standard, des rivets et inserts de type POP, quelques chutes

d’aluminium, de Dural et de Téflon, un peu de corde à piano, des restes

de peinture, de la colle, un seul approvisionnement : les tubes d'axes

en carbone pour réduire les masses (2x1 m → une dizaine d'euros et il

m'en reste 2x0,8 m !), des ressorts calibrés (*) et un morceau de tissu.

Tout le monde peut le faire à condition d'être un bon travailleur

manuel, de posséder quelques compétences en technologie et d'avoir sur

ses étagères un stock de bidouilles récupérées pendant des années et

dans lequel on trouve toujours son bonheur et l'inspiration. Bien sûr de

nombreuses feuilles de papier et crayon, et l'indispensable calculette.

Les perfectionnistes peuvent toujours perfectionner et user de

micro-roulements, de la CNC, etc etc... Il s'agit d'une maquette ou d’un

prototype qui, au fur et à mesure de son avancement est repris, modifié

à maintes reprises avec essai de différentes solutions. On ne procède

pas autrement dans l'industrie avant de réaliser une présérie et ensuite

de mettre en production avec des plans cotés et tolérancés.

* Que je n'ai toujours pas trouvé à ce jour.

Il y a sur Internet des dizaines d'adresses mais les informations sont

indigentes, je n'ai trouvé que deux adresses ou l'on trouve toutes les

infos essentielles dans leur catalogue, mais rien pour moi.

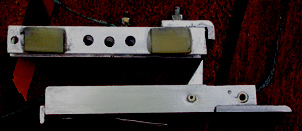

Le déclencheur souple

Une particularité : il est à course longue

et travaille en traction

La course effective vaut celle d'un aller simple du rideau (60 mm) plus

un petit quelque-chose (env. 5 à 10 mm) pour le retour où l'ergot

d'entraînement doit repasser en deçà de son point d'accrochage et le

recouvrement à la fermeture. C'est la butée en arrière du

déclencheur/tracteur qui règle la fin de course (quand la palette en fer

doux du coulisseau de traction est bien centrée au-dessus des pièces

polaires de l'électro-aimant) Il est prévu un petit insert avec vis et

écrou de blocage pour ajuster finement cette fin de course.

Comme dit plus haut : le déclencheur travaille en traction, la

gaine « bosse » elle, en compression, donc ne pas utiliser de

tube en plastique souple (silicone) qui va se tasser et se déformer sous

l'effort, ce qui nuit au bon positionnement de la palette.

De même, le Ø intérieur doit être le plus réduit possible (avantage à la

gaine pour vélos) pour assurer un positionnement régulier de la palette.

Ceux qui ont fait de la Résistance des Matériaux → Flexion → Fibre

Neutre, me comprendront.

Du fait de son mode de travail, il est plus facile de le laisser fixé à

demeure sur le boitier qu'un classique déclencheur souple à pression. La

gaine doit être la plus souple possible et d'une longueur suffisante

pour qu'elle ne transmette pas au boitier les contraintes exercées

pendant son actionnement.

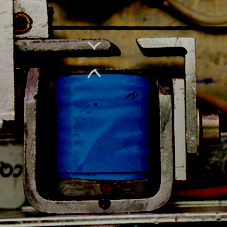

La partie électromagnétique

L'électro-aimant a été construit sur la

base d'une bobine de récupération, je n'en ai donc pas la maîtrise. La

palette, entièrement libre, placée à 2mm environ de ses armatures est

attirée convenablement avec une tension de 9 V et 90 mA.

Mais dans le contexte réel d'exploitation, en fin de course, rien ne

fonctionne : la contrainte de dégagement de l'ergot d'entraînement est

trop élevée, même en rapprochant mécaniquement la palette en fin de

course, il faut passer au moins à près de 20 V pour déclencher

nettement. Rien de catastrophique mais cela pose un problème de

logistique pour ce qui concerne la source d'énergie et son

approvisionnement. De plus, c'est bien connu, les piles sont toujours

vides au moment crucial (*). Une autre solution est envisageable mais il

faut revoir le système et son implantation, le prototype va finir par

avoir une allure de guenille.

(*) Bien que le circuit ne consomme au

maximum que pendant la fermeture du micro-switch (fin de course et

retour arrière du coulisseau) si l'on se contente de contrôler des

expositions qui ne sont pas supérieures à la seconde. La pose de type B

est "manuelle" : il suffit de ne pas activer le circuit de temporisation

et de maintenir retenu le déclencheur le temps voulu.

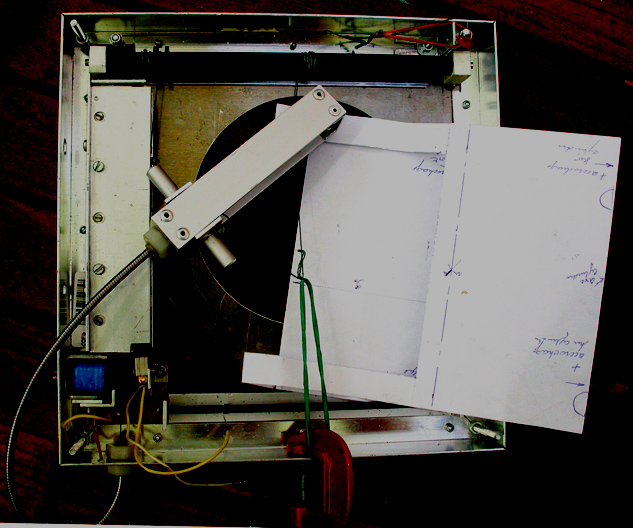

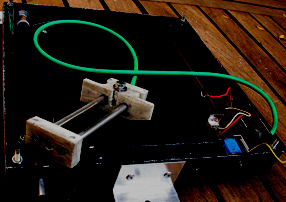

En cours de construction, avec la première version de déclencheur, des

bracelets élastiques pour simuler les ressorts et le patron modèle pour

la découpe du rideau.

|

|

|

|

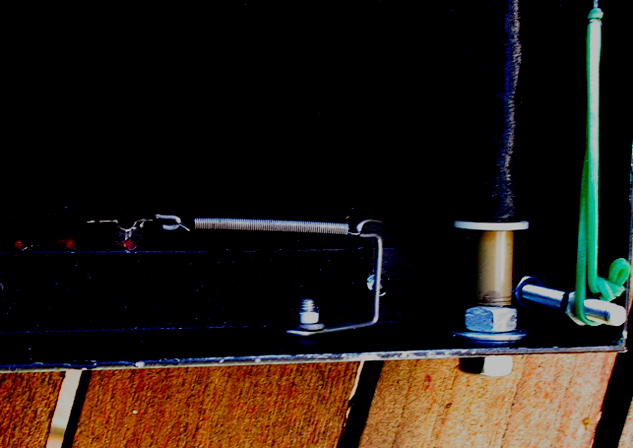

accrochage des ressorts

Pour le rideau je reste discret, si je me

débrouille bien avec les matériaux solides : bois, plastiques et métaux

divers, je n'ai jamais bricolé de textiles. J'ai donc pris une pièce de

tissus noir en « synthétique » que j'ai enduite avec du silicone noir

pour étanchéité. Les deux bords de fenêtre perpendiculaires au

défilement sont rabattus sur deux brins de corde a piano (comme sur le

Midelly) sinon tout gondole.

Une précaution a prendre (l'expérience étant la somme des erreurs…) : le

sens du tissage, je ne sais si c'est le fil de trame ou de chaine mais

l'un des deux doit être obligatoirement perpendiculaire au sens du

défilement si l'on ne veut pas que les bords du rideau s'effilochent

même enduits (une des extrémités du rideau étant rabattue, collée et

équipée pour l'accrochage des ressorts de rappel, l'autre fixée au

cylindre d'enroulement, et les bords de fenêtre renforcés il n'y a pas

de risque si le tissage est bien orienté).

Premiers essais, premières mesures

Ils se limitent uniquement au travail en

vitesse maximale. Le décrochage « retour » est provoqué

inconditionnellement par un (dé)réglage de la came de pré-abaissement

puis ensuite à l'aide du contact de temporisation alimenté en

permanence.

A ce niveau-là tout se déroule correctement.

La mesure est temporelle, elle donne le

temps qui s'écoule entre l'ouverture et la fermeture du rideau.

La méthode de mesure : elle peut paraître

sophistiquée pour certains, mais je n'ai pas d'autres moyens. Un

faisceau laser (diode laser de récupération d'un stylo pointeur) modulé

en fréquence (10 kHz à ± 0,35 %) est dirigé vers un capteur (photo

transistor ou photodiode) ; entre les deux : le rideau de l'obturateur.

Les impulsions qui passent pendant l'ouverture sont comptées.

Le comptage commence à l'instant ou le premier photon se rue dans

l'ouverture et se termine lorsque le dernier se fait cisailler à la

fermeture. Avec une modulation à 10 kHz il suffit de diviser par 10 pour

obtenir le temps total en ms.

La précision est superfétatoire pour ce genre de mesure.

Une série de 10 volées de 5 mesures (le

compteur permet le cumul) donne une valeur moyenne de 75,6 ms (± 0,35 ms

pour les sodomiseurs de « musca domestica ») avec un écart-type de 5 ms

ce qui fait en moyenne 1/13 de seconde arrondi – On est vraiment très

près de la valeur visée (1/15) mais avec des ressorts plus puissants que

ceux calculés (+26%). Les masses et frottements ont été sous-estimés.

Compte tenu du rendement qui ne dépasse guère les 50 % (il y a un léger

temps d'arrêt au changement de sens) cela doit faire dans les 1/20 «

photométrique »

de lumination (par rapport à un obturateur dont les rideaux se déplaçant

à 300000 km/s démasqueraient la totalité de la fenêtre pendant 1/13 de

s. Des queues de cerise !)

La temporisation

Comme je n'ai pas fait d'études du côté de

Besançon, je n'ai pas opté pour le tout mécanique, la pneumatique ou

l'hydraulique (*) auraient été amusantes mais donneraient à l'ensemble

le caractère d'un site industriel. Reste la banale électronique avec son

petit circuit imprimé. Je ne trouve pas gratifiant de tracer, graver,

percer, un seul exemplaire alors que dans le principe c'est fait pour la

série, et que les remaniements et modifications conduisent souvent à une

réfection totale. J'ai déjà réalisé et testé certains sous-ensembles en

câblage « en l'air », mais pour les mettre en carte je sens que je vais

traîner. D'autant plus que je ne peux la mettre au point tant que je

n'ai pas trouvé les ressorts de rappel convenables.

Pour déclencher le retour, se pose le problème des piles. Je me suis

fixé une tension de 24 V pour être certain d'avoir un déblocage franc et

massif. Cela pose problème avec l'obligation de monter un paquet de

piles en série. J'ai donc réalisé un mini convertisseur DC/DC qui élève

la tension et charge un condensateur comme pour les flash électroniques,

mais qui concilie aussi les vertus du petit bricolo appelé « voleur de

Joules » qui fait le bonheur des bidouilleurs qui font briller une LED

pendant des heures avec une pile que l'on peut qualifier de « archi

rincée ». Le seul inconvénient c'est que la durée de la charge varie

suivant l'usure des piles : 5 à 6 s pour une neuve et 25/30 s pour une

pile « à bout » pour avoir le feu vert du déclenchement. Ce n'est après

tout qu'un problème d'organisation (**). Avec 6 V (4 x 1,5) en entrée

cela semble correct sur maquette, mais apparemment jusqu'à 3,9 V cela

semble tenir la route et, suivant l'état des piles, si l'on laisse

tourner on peut monter jusqu'à 50 V, c'est sans importance et l'on peut

envisager un contrôle qui stoppe le convertisseur (comparateur à

hystérésis) une fois le quorum dépassé, avec relance quand le

condensateur commence à se re-dégonfler (fuites) sur une longue attente.

Une solution plus rustique consiste en un seul interrupteur qui coupe le

convertisseur pendant les opérations préparatoires.

La temporisation est de type RC mais à courant constant compte tenu du

fait que la tension des piles peut varier énormément. (Le travail

demandé à l'obturation ne justifie tout de même pas une temporisation

numérique avec horloge à quartz !)

(*) il y a 50 ans, sur les disques 2316

qui équipaient les ordinateurs IBM 360, les bras qui déplaçaient les

têtes de lecture étaient animés par des actuateurs hydrauliques et ça

allait super vite ! (temps d'accès moyen : 60 ms)

(**) On peut déterminer la valeur minimale

nécessaire du condensateur pour activer correctement l'électro aimant,

et réduire ainsi son temps de charge.

|